TALLER

Este blog pertenece a la asignatura Taller de 7mo. Año Electrónica Industrial de la E.E.T. Nº 2 "Francisco Ramirez" de Concepcion del Uruguay, Entre Ríos, Argentina.

BIENVENIDOS

Encontraran aqui los apuntes y trabajos prácticos de la asignatura. También hay una direccion de mail y perfil de FACEBOOK para consultas.

31 de agosto de 2019

16 de mayo de 2016

T. P. N° 1

Tema: Detección y Sensores

1. ¿Qué es la detección?

2. ¿Qué son los sensores? ¿Y que diferencias tienen con los transductores?

3. Nombrar y describir los diferentes tipos de sensores.

4. ¿Qué criterios se utilizan para seleccionar un sensor?

5. Realizar un cuadro con los diferentes tipos de sensores, sus aplicaciones, ventajas y desventajas de cada uno.

Bibliografía recomendada:

1. ¿Qué es la detección?

2. ¿Qué son los sensores? ¿Y que diferencias tienen con los transductores?

3. Nombrar y describir los diferentes tipos de sensores.

4. ¿Qué criterios se utilizan para seleccionar un sensor?

5. Realizar un cuadro con los diferentes tipos de sensores, sus aplicaciones, ventajas y desventajas de cada uno.

Bibliografía recomendada:

- Daneri Pablo_ PLC Automatización y control industrial_ Editorial HASA.

- Marcantoni L. y Peltzer J. _ Manual de Introducción a la automatización de procesos_ D.E.T.P. C.G.E. Entre Rios.

- taller-7ei.blogspot.com.ar

Fecha de entrega: 24/6/16

1 de agosto de 2014

DETECCIÓN ELECTRÓNICA

Detección electrónica inductiva

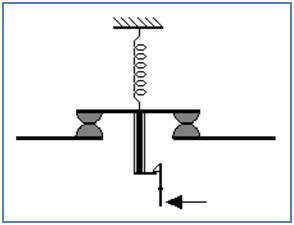

Los detectores de proximidad inductivos son equipamientos electrónicos capaces de detectar la aproximación de piezas metálicas como componentes móviles en maquinas, accionadores, posicionadores, etc. Su funcione es reemplazar los métodos de detección electromecanicos.

La detección ocurre sin que haya contacto físico entre el accionador metálico y el sensor, aumentando la vida útil del dispositivo, ya que no posee piezas móviles sujetas a desgaste mecánicos.

Estos son usados en aplicaciones que requieren confiabilidad, precisión en la detección de objetos y gran numero de operaciones a alta frecuencia de conmutación.

Un detector inductivo consta esencialmente de un oscilador cuyo bobinado constituye la cara sensible del mismo. Frente a ésta se crea un campo magnético alterno. Cuando se coloca un objeto metálico en ese campo, las corrientes inducidas generan una carga adicional que provoca la parada de las oscilaciones.

Campo de funcionamiento

En la práctica, las piezas a controlar son generalmente de acero de dimensión equivalente a la cara sensible del aparato. Para tener una detección segura hay que cerciorarse de que la pieza a detectar pase a una distancia inferior o igual a los valores indicados en las fichas técnicas del dispositivo elegido.

Señal de salida

Tipo 2 hilos: Los aparatos son alimentados

en serie con la carga a controlar.

Entonces estan sometidos a:

- Una corriente de fuga (en estado abierto)

- Una tensión residual (en estado cerrado)

Tipo 3 hilos: Los aparatos constan de:

- 2 hilos para la alimentación +- del aparato

- 1 hilo para la transmisión de la señal de

salida.

Detección electrónica fotoeléctrica

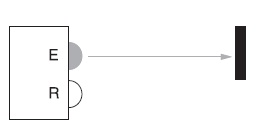

Un detector fotoeléctrico se compone esencialmente de un emisor de luz (diodo electro luminiscente) asociado a un receptor (fototransistor) sensible a la cantidad de luz recibida.

Un detector fotoeléctrico se compone esencialmente de un emisor de luz (diodo electro luminiscente) asociado a un receptor (fototransistor) sensible a la cantidad de luz recibida.

Cuando un objeto penetra en el haz de luz emitido por el emisor y modifica la cantidad de luz recibida por el receptor se producirá un cambio en la señal de salida.

La detección de un objeto se realiza según dos procedimientos:

Por bloqueo de luz emitida: 3 tipos diferentes de sistemas de detección según los requerimientos del usuario:

Sistema barrera (emisor + receptor) Alcance hasta 50 metros (100 mts. equipo láser), detección precisa y fiable adaptada a los entornos difíciles.

Sistema reflex (emisor- receptor + espejo) instalación sencilla, alcance: hasta 15 metros.

Sistema reflex polarizado (emisor-receptor de haz polarizado + espejo) Detección de objetos brillantes, instalación sencilla, alcance: hasta 10 metros.

Por reenvío de luz emitida: El emisor y el receptor se encuentran en el mismo producto y la reflexión del

haz se produce sobre el objeto a detectar.

Sistema de proximidad (emisor-receptor) Detección directa de objetos altamente reflectantes, con alcances de hasta 2 mts.

Sistema de proximidad con borrado de plano posterior (emisor-receptor). Detección directa de un objeto, cualquiera sea su color, ignorando su plano posterior. Alcance: hasta 2 mts.

Detección de proximidad capacitiva

31 de julio de 2014

DETECCIÓN Y SENSORES

La adquisición de datos integra el conjunto de componentes que entregan la información sobre el estado de un producto, maquina o de una instalación. Estos componentes pueden detectar además de un estado, el control de un nivel, seguir la posición de un móvil, identificar un objeto de acuerdo a sus características.

A todas estas funciones las denominamos DETECCIÓN. A los elementos de detección se los llaman SENSORES

Tipos de detección y sensores

Según su tecnología, los componentes de detección pueden ser:

ELECTROMECÁNICOS: su característica principal es el contacto físico con el objeto a detectar. Estos elementos están sometidos a desgaste mecánico, en su elección deberán considerarse diverso aspectos para no fracasar en la aplicación.

ELECTRÓNICO: su característica principal es la ausencia de contacto físico con el objeto a detectar. Estos sensores no sufren desgaste mecánico.

Detección electromecánica

Son los denominados interruptores de posición, límites de carrera o interruptores fin de curso entre otras acepciones vulgares. Transmiten al sistema de tratamiento datos sobre: presencia/ausencia, paso, posicionamiento, fin de carrera.

Con el advenimiento de las tecnologías electrónicas se ha restringido su campo de aplicación, sin embargo sus características y compromiso técnico/económico y de seguridad se ha transformado en el elemento de detección insustituible.

Son aparatos de instalación sencilla que ofrecen muchas ventajas:

Eléctricas

- Separación galvánica de los circuitos.

- Buena conmutación de corrientes débiles y gran robustez eléctrica.

- Buena resistencia a los cortocircuitos si están bien coordinados con los disyuntores adecuados.

- Inmunidad a los parásitos electrónicos.

- Tensión de empleo elevada.

- Más de 10 millones de ciclos de maniobras.

- Apertura positiva de contactos.

- Gran resistencia a los diversos ambientes industriales.

- Buena fidelidad y repetitividad de la señal.

- Grado de protección elevado (IP 65, 66 y/ó 67).

Constitución de un interruptor de posición

Cuerpo: contiene en su interior los micro contactos, puede ser de material plástico o metálico.

Cabezal: de movimiento rectilíneo, movimiento angular, movimiento multidireccional.

Dispositivo de ataque: Pulsador. Pulsador y roldana. Palanca y roldana. Fija y variable. varillas rigidas o flexibles.

25 de abril de 2014

COMANDO Y PROTECCIÓN DE MOTORES

E

|

n general, cuando las

cargas son motores que accionan máquinas u otros tipos de receptores que

requieren un funcionamiento automático o semiautomático, o cuando la orden de

funcionamiento se les debe impartir desde un lugar distinto al de su

instalación, nos apartamos del ámbito estricto de la Distribución de Baja

Tensión. Una salida motor o arrancador es la que asume la mayor cantidad de

funciones.

Elementos de maniobra

Son los elementos utilizados para controlar y regular el flujo de

energía dentro de las instalaciones eléctricas. Dentro de estos estudiaremos

los interruptores, conmutadores, pulsadores y contactores.

Interruptores

Los

interruptores utilizados para el comando de motores pueden ser tripolares o unipolares.

Los

tripolares sirven para conectar o desconectar el motor en forma directa, de

manera simple y sencilla. Estos interruptores han de estar diseñados para la

intensidad del motor. Los unipolares son interruptores diseñados para ser utilizados con un relé o contactor.

Es decir

depende del interruptor a utilizar podemos realizar circuitos directos de

comando (con tensión nominal) o circuitos comandados indirectamente a distancia

(con tensión reducida).

Conmutadores

Para el comando de motores

trifásicos se pueden utilizar dos clases de conmutadores manuales .Uno llamado

interruptor estrella- triangulo, es cual se usa para realizar el arranque estrella triangulo en

los motores con gran potencia. Y el conmutador de inversión de marcha utilizado

para invertir la marcha de los motores trifásicos, en ambos casos estamos

hablando de sistemas manuales que manejan tensiones e intensidades nominales

del motor.

Se trata

de un elemento utilizado para comando de circuitos eléctricos que sólo

cierra el circuito mientras se mantiene la presión sobre su sistema de

accionamiento. Prestan utilidad para el mando de timbres, cerraduras eléctricas

y circuitos con relés de tiempo o de maniobra.

El pulsador tiene dos estados, un llamado normal y anormal

(fuera de lo normal), es decir cuando está funcionando el sistema de

accionamiento. Son unipolares por eso también se utilizan para comando

indirecto a distancia.

Pulsador normal

abierto (NA): Al pulsador que en estado normal, mantiene abierto el circuito lo

llamaremos normal abierto.

Pulsador normal

cerrado (NC): Pero hay otros pulsadores, que

funcionan al revés de los anteriores, cuando esta en estado normal, el circuito

esta cerrado, este pulsador se llama normal cerrado (NC). Un ejemplo de este

pulsador es el que controla la luz de la heladera.

Pulsadores de

doble cámara: son pulsadores donde en el mismo

elemento combinamos dos pulsadores un NA y un NC, con la posibilidad de

conectarlos independiente uno de otro.

Para

entender el funcionamiento del microswitch veamos el siguiente ejemplo. En un

locutorio telefónico se necesita saber que cabinas están vacías y cuales están

ocupadas.

Para ello el circuito

debe tener un microswitch. El NC debe estar conectado a la lámpara indicadora

de la cabina, y el NA estará conectado al motor del ventilador y a la lámpara

que le da iluminación a la cabina. Para cortar el circuito se utilizara un

interruptor.

Contactor

El

Contactor es el aparato de comando de motores más utilizado en la industria actual. Es

básicamente un interruptor que abre o cierra un circuito alternativamente por

la acción de una corriente de mando que activa un electroimán.

El

contactor permite el arranque directo de motores trifásicos, es decir que

admite corrientes de arranque 6 u 8 veces las normales, siendo su mayor

particularidad la sencillez de su accionamiento.

El

contactor permite el arranque directo de motores trifásicos, es decir que

admite corrientes de arranque 6 u 8 veces las normales, siendo su mayor

particularidad la sencillez de su accionamiento.

Este

consta de un electro imán y un porta contactos accionado por éste. Se tiene así

un aparato de maniobras con las características de un relé, con el cual podemos

realizar tareas de automatización, mando a distancia y protección. Debido al

accionamiento por electroimán el contactor es un aparato ágil, con una muy

larga vida útil y con alta capacidad de maniobras.

Partes del contactor.

Carcasa: Es el

elemento en el cual se fijan todos los componentes conductores del contactor,

para lo cual es fabricada en un material no conductor con propiedades como la

resistencia al calor, y un alto grado de rigidez. Uno de los mas utilizados

materiales es la fibra de vidrio pero tiene un inconveniente y es que este

material es quebradizo y por lo tanto su manipulación es muy delicada. En caso

de quebrarse alguno de los componentes no es recomendable el uso de adhesivos.

Electroimán:

También es denominado circuito electromagnético, y es el

elemento motor del contactor. Esta compuesto por una serie de elementos cuya

finalidad es transformar la energía eléctrica en un campo magnético muy intenso

mediante el cual se produce un movimiento mecánico aprovechando las propiedades

electromagnéticas de ciertos materiales.

Para el

caso cuando una bobina se energiza con corriente alterna, se produce una

corriente de magnitud muy alta puesto que solo se cuenta con la resistencia del

conductor, ya que la reactancia inductiva de la bobina es muy baja debido al

gran entrehierro que existe entre la armadura y el núcleo, esta corriente tiene

factor de potencia por consiguiente alto, del orden de 0.8 a 0.9 y es llamada

corriente de llamada. Esta corriente elevada produce un campo magnético muy

grande capaz de vencer el par ejercido por los muelles o resorte que los

mantiene separados y de esta manera se cierra el circuito magnético uniéndose

la armadura con el núcleo trayendo como consecuencia el aumento de la

reactancia inductiva y así la disminución de hasta aproximadamente diez veces

la corriente produciéndose entonces una corriente denominada de mantenimiento

con un factor de potencia más bajo pero capaz de mantener el circuito magnético

cerrado. Para que todo este procedimiento tenga éxito las bobinas deben ser

dimensionadas para trabajar con las corrientes bajas de mantenimiento pues si

no se acciona el mecanismo de cierre del circuito magnético la corriente de

llamada circulará un tiempo más grande del previsto pudiendo así deteriorar la

bobina.

Si la bobina

es energizada con CC en este caso no se

presenta el fenómeno anterior puesto que las corrientes de llamada y de

mantenimiento son iguales. La única resistencia presente es la resistencia de

la bobina misma por lo cual las características y la construcción de estas

bobinas son muy especiales.

Núcleo: Su función es

concentrar y aumentar el flujo magnético con el fin de atraer la armadura

eficientemente. Está construido de láminas de acero al silicio superpuestas y

unidas firmemente unas con otras con el fin de evitar las corrientes parásitas.

El pequeño

entrehierro entre la armadura y el núcleo se crea con el fin de eliminar los

magnetismos remanentes. Cuando circula una corriente alterna por la bobina es

de suponerse que cuando la corriente pasa por el valor cero, el núcleo se

separa de la armadura puesto que el flujo también es cero pero como esto sucede

100 veces en un segundo (si la frecuencia es de 50Hz) por lo cual en realidad

no hay una verdadera separación pero esto sin embargo genera vibraciones y un

zumbido además del aumento de la corriente de mantenimiento; por esto las

bobinas que operan con corriente alterna poseen unos dispositivos llamados

espiras de sombra las cuales producen un flujo magnético desfasado con el

principal de manera que se obtiene un flujo continuo similar al producido por

una corriente continua.

Armadura: Es un elemento móvil

muy parecido al núcleo pero no posee espiras de sombra, su función es la de

cerrar el circuito magnético ya que en estado de reposo se encuentra separada

del núcleo. Este espacio de separación se denomina entrehierro o cota de

llamada.

Tanto el

cierre como la apertura del circuito magnético suceden en un espacio de tiempo

muy corto (10 milisegundos aproximadamente), todo debido a las características

del muelle, por esto se pueden presentar dos situaciones.

ü Cuando el

par resistente es mayor que el par electromagnético, no se logra atraer la

armadura.

ü Si el par

resistente es débil no se lograra la separación rápida de la armadura.

Cada una

de las acciones de energizar o desenergizar la bobina y por consiguiente la

atracción o separación de la armadura, es utilizada para accionar los contactos

que obran como interruptores, permitiendo o interrumpiendo el paso de la

corriente. Estos contactos están unidos mecánicamente (son solidarios) pero son

separados eléctricamente de la armadura.

Los

contactos están compuestos por tres partes dos de las cuales son fijas y se

encuentran ubicadas en la carcasa y una parte móvil que une estas dos y posee

un resorte para garantizar el contacto.

Las partes

que entran en contacto deben tener unas características especiales puesto que

al ser accionados bajo carga, se presenta un arco eléctrico el cual es

proporcional a la corriente que demanda la carga, estos arcos producen

sustancias que deterioran los contactos pues traen como consecuencia la

corrosión, también las características mecánicas de estos elementos son muy

importantes.

Contactos principales: Son los

encargados de permitir o interrumpir el paso de la corriente en el circuito

principal, es decir que actúa sobre la corriente que fluye de la fuente hacia

la carga, el llamado CIRCUITO DE POTENCIA.

Es

recomendable estar verificando la separación de estos que permiten que las

partes fijas y móviles se junten antes de que el circuito magnético se cierre

completamente, esta distancia se le denomina cota de presión.

En caso de

cambio de los contactos se tienen las siguientes recomendaciones:

§ Cambiar

todos los contactos y no solamente el dañado.

§ Alinear

los contactos respetando la cota inicial de presión.

§ Verificar

la presión de cada contacto con el contactor en funcionamiento.

§ Verificar

que todos los tornillos y tuercas se encuentren bien apretados.

Debido a

que operan bajo carga, es determinante poder extinguir el arco que se produce

puesto que esto deteriora el dispositivo ya que produce temperaturas

extremadamente altas, para esto, los contactos se encuentran instalados dentro

de la llamada cámara apaga chispas, este objetivo se logra mediante diferentes mecanismos.

Soplado

por auto−ventilación: Este dispositivo consiste en dos aberturas, una grande y

una pequeña, al calentarse el aire, este sale por la abertura pequeña entrando

aire fresco por la abertura grande y este movimiento de aire hace que se

extinga la chispa.

·

Cámaras

desionizadoras: Estas cámaras consisten en un recubrimiento metálico que actúa

como un disipador de calor y por esto el aire no alcanza la temperatura de

ionización. Este método suele acompañarse por el soplado por auto−ventilación.

·

Transferencia

y fraccionamiento del arco: Consiste en dividir la chispa que se produce de

manera que es mas fácil extinguir chispas más pequeñas. Esto se realiza

mediante guías en los contactos fijos.

·

Soplo

magnético: Este método emplea un campo magnético que atrae la chispa hacia

arriba de la cámara aumentando de esta manera la resistencia. Este método suele

ir acompañado del soplado por auto−ventilación y debe realizarse en un tiempo

no muy largo pero tampoco extremadamente corto.

Contactos

secundarios: Estos contactos secundarios se encuentran dimensionados

para corrientes muy pequeñas porque estos actúan sobre la corriente que

alimenta la bobina del contactor o sobre elementos de señalización.

Gran parte

de la versatilidad de los contactores depende del correcto uso y funcionamiento

de los contactos auxiliares.

Existen

dos clases de contactos auxiliares:

Contacto normalmente abierto: (NA o NO), llamado

también contacto instantáneo de cierre: contacto cuya función es cerrar un

circuito, tan pronto se energice la bobina del contactor. En estado de reposo

se encuentra abierto.

Contacto normalmente cerrado: (NC), llamado

también contacto instantáneo de apertura, su función es abrir un circuito, tan

pronto se energice la bobina del contactor. En estado de reposo se encuentra

cerrado.

Funcionamiento del contactor.

Cuando la

bobina se energiza genera un campo magnético intenso, de manera que el núcleo

atrae a la armadura, con un movimiento muy rápido. Con este movimiento todos

los contactos del contactor, principales y auxiliares, cambian inmediatamente y

de forma solidaria de estado.

Existen

dos consideraciones que debemos tener en cuenta en cuanto a las características

de los contactores:

·

Poder de cierre: Valor de la corriente

independientemente de la tensión, que un contactor puede establecer en forma

satisfactoria y sin peligro que sus contactos se suelden.

·

Poder de corte: Valor de la corriente que el

contactor puede cortar, sin riesgo de daño de los contactos y de los aislantes

de la cámara apaga chispas. La corriente es más débil en cuanto más grande es

la tensión.

·

Para que

los contactos vuelvan a su posición anterior es necesario des energizar la

bobina. Durante esta desenergización o desconexión de la bobina (carga

inductiva) se producen sobre−tensiones de alta frecuencia, que pueden producir

interferencias en los aparatos electrónicos.

Desde del

punto de vista del funcionamiento del contactor, las bobinas tienen la mayor

importancia y en cuanto a las aplicaciones los contactos tienen la mayor

importancia.

Clasificación

de los contactores.

Los

contactores se pueden clasificar de acuerdo con:

Por su

construcción

Contactores

electromecánicos: Son aquellos ya descritos que funcionan de acuerdo a

principios eléctricos, mecánicos y magnéticos.

Contactores

estáticos o de estado sólido: Estos contactores se construyen a base de

tiristores. Estos presentan algunos inconvenientes como: Su dimensionamiento

debe ser muy superior a lo necesario. La potencia disipada es muy grande (30

veces superior). Son muy sensibles a los parásitos internos y tiene una

corriente de fuga importante. Su costo es muy superior al de un contactor

electromecánico equivalente.

Por el

tipo de corriente eléctrica que alimenta la bobina.

·

Contactores para AC.

·

Contactores para DC.

Por la

carga que pueden maniobrar (categoría de empleo). Tiene que ver con la

corriente que debe maniobrar el contactor bajo carga.

Categoría

de empleo.

Para

establecer la categoría de empleo se tiene en cuenta el tipo de carga

controlada y las condiciones en las cuales se efectúan los cortes.

Las

categorías más usadas en AC son:

En

corriente continua se encuentran cinco categorías de empleo: DC1, DC2, DC3, DC4

y DC5. Un mismo contactor dependiendo de la categoría de empleo, puede usarse

con diferentes corrientes.

Criterios

para la elección de un contactor.

La

selección del contactor se debe analizar para cada aplicación en particular. Teniendo en cuenta las características del

motor, la carga, la línea, etc.

Se deben

obtener de la aplicación los siguientes datos:

ü Categoría

de empleo (AC1, AC2, AC3, AC4)

ü Corriente

Nominal Ie

ü Tensión

Nominal Ue

ü Tensión de

comando

ü Poder de

corte: Máxima corriente de apertura

ü Tipo de

coordinación adoptada

Ventajas

del uso de los contactores.

Los

contactores presentan ventajas en cuanto a los siguientes aspectos y por los

cuales es recomendable su utilización.

o

Automatización en el arranque y paro de

motores.

o

Posibilidad de controlar completamente una

máquina, desde varios puntos de maniobra o estaciones.

o

Se pueden maniobrar circuitos sometidos a

corrientes muy altas, mediante corrientes muy pequeñas.

o

Seguridad del personal, dado que las

maniobras se realizan desde lugares alejados del motor u otro tipo de carga, y

las corrientes y tensiones que se manipulan con los aparatos de mando son o

pueden ser pequeños.

o

Control y automatización de equipos y

máquinas con procesos complejos, mediante la ayuda de los aparatos auxiliares

de mando, como interruptores de posición, detectores inductivos, presóstatos, temporizadores,

etc.

o

Ahorro de tiempo al realizar maniobras

prolongadas.

Causas

del deterioro de los contactares.

Cuando un

contactor no funciona o lo hace en forma deficiente, lo primero que debe

hacerse es revisar el circuito de mando y de potencia (esquemas y montaje),

verificando el estado de los conductores y de las conexiones, porque se pueden

presentar falsos contactos, tornillos flojos etc. Además de lo anterior es

conveniente tener en cuenta los siguientes aspectos en cada una de las partes

que componen el contactor:

Deterioro en la bobina: La tensión

permanente de alimentación debe ser la especificada por el fabricante con un

10% de tolerancia. El cierre del contactor se puede producir con el 85% de

variación de la tensión nominal y la apertura con el 65%. Cuando se producen

caídas de tensión frecuentes y de corta duración, se pueden emplear retardadores

de apertura capacitivos. Si el núcleo y la armadura no se cierran por completo,

la bobina se recalentará hasta deteriorarse por completo, por el aumento de la

corriente de mantenimiento.

Deterioro en el núcleo y armadura: Cuando el

núcleo y la armadura no se juntan bien y/o se separan, produciendo un campo

electromagnético ruidoso, es necesario revisar:

La tensión de

alimentación de la bobina: si es inferior a la especificada, generará un campo

magnético débil, sin la fuerza suficiente para atraer completamente la

armadura. Los muelles, ya que pueden estar vencidos por fatiga del material, o

muy tensos. La presencia de cuerpos extraños en las superficies rectificadas

del núcleo y/o armadura. Estas superficies se limpian con productos adecuados (actualmente

se fabrican productos en forma de aerosoles). Por ningún motivo se deben

raspar, lijar y menos limar.

Deterioro en los contactos: Cuando se

presenta un deterioro prematuro es necesario revisar:

Si el contactor

corresponde a la potencia nominal del motor, y al número y frecuencia de

maniobras requerido. Cuando la elección ha sido la adecuada y la intensidad de

bloqueo del motor es inferior al poder de cierre del contactor, el daño puede

tener origen en el circuito de mando, que no permite un correcto funcionamiento

del circuito electromagnético.

Caídas de

tensión en la red, provocadas por la sobre−intensidad producida en el arranque

del motor, que origina pérdida de energía en el circuito magnético, de tal

manera que los contactos, al no cerrarse completamente y carecer de la presión

necesaria, acaban por soldarse.

Cortes de

tensión en la red: al reponerse la tensión, si todos los motores arrancan

simultáneamente, la intensidad puede ser muy alta, provocando una caída de

tensión, por lo cual es conveniente colocar un dispositivo, para espaciar los

arranques por orden de prioridad.

Micro−cortes

en la red: cuando un contactor se cierra nuevamente después de un micro−corte (algunos

milisegundos), la fuerza contra−electromotriz produce un aumento de la

corriente pico, que puede alcanzar hasta el doble de lo normal, provocando la

soldadura de algunos contactos y un arco eléctrico, entre otros problemas. Este

inconveniente puede eliminarse usando un contacto temporizado, que retarde dos

o tres segundos el nuevo cierre.

Vibración

de los contactos de enclavamiento, que repercute en el electroimán del

contactor de potencia, provocando cierres incompletos y soldadura de los

contactos.

Protección de un motor trifásico.

Los

motores trifásicos se protegen contra cortocircuito y contra sobrecargas,

utilizando FUSIBLES, u otros elementos tales como GUARDAMOTORES, RELE DE

SOBRECARGA, etc. No se deben utilizar para protección y maniobra de motores los

interruptores termomagnéticos, ya que estos están diseñados para protección de

instalaciones.

Las

protecciones deben mantener un nivel jerárquico según un orden lógico de

protección (deben estar coordinadas). Por ej. Si en el tablero general los

fusibles son de 50 A., los de los tableros seccionales deberán ser de un rango

menor, por Ej. 36A.

Para los

motores, los fusibles y los protectores térmicos, se considera una protección

contra cortocircuitos, debiendo preverse protectores para las corrientes

máximas de arranque. Para el diseño de los fusibles puede emplearse una tabla

que da la intensidad de los mismos en función de la intensidad de los motores a

plena carga. Asimismo, deberá tenerse en cuenta que los fusibles deberán

admitir la corriente de arranque, que en algunos casos llega a 4 veces la

intensidad nominal.

Fusibles

Los

fusibles son elementos de protección constituidos por un alambre o una lámina

metálica dimensionados para fundirse a partir de una determinada intensidad de

corriente.

Su

capacidad de ruptura debe ser igual o un poco mayor a la calculada para su

punto de utilización. En todos los casos el fusible estará encapsulado y debe

ser desechado luego de su fusión (nunca reparado).

Los

fusibles más conocidos son:

Los de Tipo

tapón, que están compuestos por un cuerpo de porcelana donde se aloja un

elemento fusible de alambre. En él circula la corriente a proteger y es el que

se funde en caso de sobrecargas o cortocircuitos.

Los de Tipo

tapón, que están compuestos por un cuerpo de porcelana donde se aloja un

elemento fusible de alambre. En él circula la corriente a proteger y es el que

se funde en caso de sobrecargas o cortocircuitos.

Relé de Sobrecarga

El relé

térmico es un excelente medio de protección pero no protege al motor cuando el

calentamiento de éste se produce por causas ajenas a la corriente que está

tomando de la red. En esos casos, se recomienda el uso de sensores en los

bobinados del motor, capaces de medir exactamente la temperatura interna del

mismo y de un equipo que analice el estado de temperatura del motor y decida en

consecuencia.

En el caso

particular de Falta de Fase, y cuando el motor se calienta hay un aumento en el

consumo de corriente lo cual hace actuar al térmico. Un ingenioso dispositivo

de doble barra actuadora permite aumentar la sensibilidad del disparo en el

momento que falta una fase. De esta manera se logra reducir a la mitad los

tiempos de actuación y proteger así muy efectivamente al motor también en el

caso de falta de fase.

Los

térmicos pueden tener señalización de relé disparado, botón de disparo, botón

de reposición automática o bloqueo de reconexión, y dos contactos auxiliares

para desconexión del contactor y para señalizar a distancia la falla.

En

resumen, si la corriente del equipo (ej. motor) sobrepasa los valores

admitidos, el térmico acciona a un contacto auxiliar, éste a su vez desconecta

el contactor que desconecta de la red al equipo sobre exigido.

Características

técnicas de relé térmico

Protección

contra falta de fase: Este dispositivo, incluido en algunas líneas

ofrecidas en plaza, ofrece una notable mejora respecto de los térmicos

convencionales. El mecanismo acelera la desconexión del motor cuando falta una

fase, o sea, detecta con seguridad esta falla. El térmico no solo actúa por

el aumento de corriente en las fases que quedan.

Compensación

de temperatura: Para lograr una correcta desconexión debe eliminarse la

influencia de la temperatura ambiente sobre los bimetales; esto se logra por un

dispositivo compensador. Las curvas de desconexión son independientes de la

temperatura ambiente entre -25°C y +55°C.

Contactos

auxiliares: Los relés de primera marca disponen de contactos

auxiliares galvánicamente separados y altamente resistentes a vibraciones. El

contacto normalmente cerrado se desconecta del contactor al actuar el térmico. El

contacto normalmente abierto permite generar un aviso óptico o acústico de la

falla en el motor.

Térmico

con o sin reset: Generalmente es conveniente que el térmico no

vuelva automáticamente a su posición de "conectado" una vez que haya

actuado; sobre todo en automatismos que puedan llevar a una serie de maniobras

no deseadas (por ej. en bombas de elevación de agua). Cuando el motor es

accionado por pulsadores, de cualquier forma debe ser puesto en marcha mediante

su pulsador de arranque. En este caso es práctico que el relé vuelva solo a su

posición de conectado automáticamente. Ambas variantes están incluidas en

algunos modelos. Una traba o botón permite conectarlo en automático (o sea sin

reset), o bien conectarlo en manual (es decir con reset).

Pulsador

de prueba: Un botón permite accionar sobre el contacto normalmente

cerrado y así probar si el conjunto está perfectamente cableado. Además puede

usarse como pulsador de desconexión.

Indicador

del estado del relé: Un indicador suele mostrar si el térmico se

disparó o no.

Manejo

y regulación del térmico

Como se ha

dicho, el relé debe ser ajustado al valor real de consumo del motor; dicho

ajuste puede realizarse durante el funcionamiento del equipo.

Selección

del térmico

La

selección del relé térmico esta regida por la carga acoplada al motor. Cargas

pesadas y con mucha inercia requieren mayor tiempo de arranque. La mayoría de

los fabricantes expresan la clase del relé térmico en función del tiempo de

disparo para un valor de corriente de 7,2 veces el valor regulado. Es importante utilizar térmicos Diferenciales

y con compensación de la temperatura ambiente.

Guardamotores

Es un

dispositivo que permite reunir todas las necesidades de un arranque directo en

un solo aparato. Se trata de un interruptor automático cuya característica de

disparo es exactamente igual a la del relé térmico, incluyendo un disparo

magnético, también puede tener disparo por la falta de fase, la compensación de

temperatura ambiente ajustado para proteger adecuadamente al térmico. Por eso

el guardamotor, dentro de ciertos límites, reemplaza al conjunto contactor +

térmico + fusibles.

Si bien

logra reunir en un solo aparato las cualidades de tres, con las consecuentes

ventajas de espacio, tiempo de armado y cableado, tiene una determinada

capacidad de ruptura, superior a cualquiera de los interruptores automáticos

termomagnéticos. Para instalaciones domiciliarias, inclusive edificios, el

guardamotor satisface todos los requerimientos. Su condición de interruptor le

da una reducida vida útil con una limitada frecuencia de maniobras. Su

accionamiento es manual, por lo que es necesario accionarlo de frente. Son muy

limitadas las posibilidades de realizar automatismos con él.

Los

Guardamotores pueden ser de dos clases MAGNETICOS y MAGNETOTERMICOS

(termomagnéticos).

Los guardamotores magnéticos cumplen la función de protección contra cortocircuitos, cumpliendo adicionalmente la función de seccionamiento. Presentan un elevado poder de corte, siendo el rango del mismo desde 10kA hasta 100kA aproximadamente. El umbral de disparo se ubica en promedio en los 13In, dependiendo de los modelos. Cuando no está provisto de retardos, el tiempo de disparo es siempre constante, en valores que van desde los 5 ms.

Guardamotor

Termomagnético.

Selección

de un Guardamotor

En caso de

guardamotor magnético, se selecciona en función de: la Corriente Nominal (Ie) y

la Tensión Nominal (Ue). Para la selección de un guardamotor termomagnéticos se

procede de la misma forma que en la selección del relé térmico. Dependiendo de

la carga, se selecciona la Clase de la protección térmica.

Capacidad

de interrupción: La capacidad de interrupción indica el valor de corriente de cortocircuito

máximo que puede desconectar el equipo.

Protectores electrónicos

• FALTA DE FASE O

NEUTRO

• INVERCION DE

SECUENCIA DE FASE

• FALTA Y SECUENCIA

DE FASE

• PROTECTOR DE MÍNIMA

Y MÁXIMA

• PROTECTOR RELEVADOR

PARA PTC

En estos casos

siempre que hubiera una falla el relé conmutara su salida para interrumpir la

operación.

PRESENTACIÓN MULTIMEDIA